Un modèle mathématique détermine le meilleur moment pour la maintenance

Les machines ne sont pas identiques, la maintenance non plus

En juillet 2022, Collin Drent a terminé son doctorat à la TU Eindhoven avec distinction pour ses recherches sur un modèle mathématique de maintenance préventive. Il s'agit d'un modèle 'auto-apprenant' qui détermine le moment optimal pour effectuer la maintenance de chaque machine spécifique dans son environnement concret. À cet égard, Drent s'est d'abord concentré sur les machines à forte intensité de capital, comme les scanners utilisés dans les hôpitaux. Mais en définitive, ce modèle peut être utilisé pour pratiquement toutes les machines et installations.

Non concluant

Collin Drent est un brillant scientifique qui a décroché plusieurs diplômes avec mention autour de la gestion technique des entreprises à la TU Eindhoven. Lorsqu'il a commencé à chercher un bon sujet de recherche pour son doctorat, il s'est retrouvé à la faculté de mathématiques et d'informatique. Une excellente combinaison lorsqu'on souhaite développer des modèles mathématiques pour des applications utiles dans les entreprises.

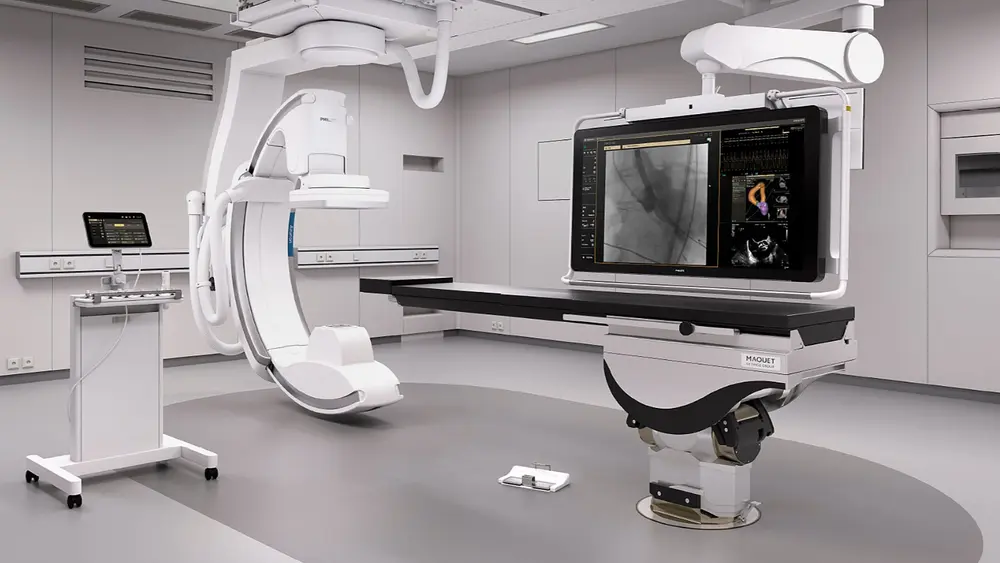

"À l'époque, je travaillais un jour par semaine chez Philips, où sont notamment développés et construits des scanners médicaux IRM et CT. Ces scanners sont vendus aux hôpitaux, avec le service et la maintenance", commence-t-il.

"Ce dernier point est indispensable car il s'agit de machines très complexes ET parce que le fabricant garantit une disponibilité de 95%. Pour être à la hauteur, il est nécessaire d'effectuer la maintenance parfaitement. En effet, les temps d'arrêt coûtent beaucoup d'argent et peut-être même des vies humaines. D'autre part, le temps pour effectuer la maintenance dans les hôpitaux est limité."

Pour éviter les temps d'arrêt, il faut se concentrer sur la maintenance préventive. Et il existe de nombreux modèles pour cela. Mais dans la pratique, ces modèles s'avèrent insatisfaisants.

"L'une des raisons est que chaque appareil est différent, mais surtout qu'il est utilisé différemment et dans des conditions environnementales différentes", déclare Drent.

"Ainsi, si vous développez un modèle statique pour la maintenance de toutes les machines d'un certain type et que vous voulez garantir une certaine disponibilité, la maintenance se fera trop tôt et trop souvent pour de nombreuses machines. Avec les machines à forte intensité de capital, cela entraîne automatiquement: des coûts inutilement élevés, principalement en raison des temps d'arrêt nécessaires pour effectuer la maintenance."

Environnement spécifique

L'identification de ce problème a amené Drent à se demander s'il était possible de mieux adapter les modèles de maintenance aux machines individuelles dans leur propre environnement. Autrement dit, de créer un modèle dynamique. Et auto-apprenant.

"Les pannes de machines imprévues coûtent 50 milliards d'euros par an dans le monde"

"ll se peut que les appareils de scanning soient plus souvent situés dans des environnements conditionnés similaires et soient utilisés de la même manière. Mais même ici, j'ai remarqué que chaque machine était différente et que les modèles de maintenance statiques ne couvraient pas tout", explique le scientifique.

"Sans parler de ce qui se passe lorsqu'on applique un modèle statique à des machines et des installations qui doivent fonctionner dans des conditions très variables ou dans des environnements différents. Pensez aux éoliennes ou aux infrastructures ferroviaires. Deux exemples qui impliquent des équipements relativement coûteux et où le coût des temps d'arrêt peut grimper."

Coût des temps d'arrêt

Drent étaye ses propos par un exemple concret: une machine à puce à l'arrêt pendant une heure en raison d'un dysfonctionnement.

"Cela coûte vite 72.000 euros", dit-il. "Et si l'on examine la situation dans son ensemble, on estime que les pannes de machines imprévues coûtent aux entreprises quelque 50 milliards d'euros par an dans le monde. Environ la moitié de cette somme est due à des pannes et à des temps d'arrêt imprévus. En d'autres termes, il s'agit d'un fameux montant, qui justifie la recherche de modèles appropriés pour effectuer la maintenance au bon moment."

Big data

"Bien sûr, ce n'est pas facile, mais aujourd'hui nous pouvons utiliser toutes les informations qu'une machine collecte pendant les heures de fonctionnement", poursuit Drent.

"Des informations dans le cadre d'un bon fonctionnement, mais aussi provenant de capteurs placés spécifiquement à des fins de maintenance. En bref, je me suis mis au travail pour développer des modèles mathématiques intelligents capables de prévoir le bon moment pour la maintenance sur base de ces 'big data'. Pas trop tôt et surtout pas trop tard."

Le CT-scan comme point de départ

Drent a développé ses premiers modèles à partir des données produites par le scanner IXR de Philips. Il s'agit d'un tomodensitomètres coûteux qui permet aux médecins de pratiquer une chirurgie guidée par l'image, peu invasive pour le patient.

Modèle dynamique

"Ainsi, en faisant cela, je ne me suis pas concentré sur un modèle statique qui est développé une fois puis ensuite appliqué. Au contraire. Je suis arrivé à des modèles auto-apprenants qui s'adaptent en fonction d'un flux continu de données générées par la machine. Il est ainsi possible de faire des prédictions spécifiques pour chaque appareil et composant, même si l'on ne connaît pas à l'avance les facteurs exacts qui affectent les principaux processus de dégradation."

Drent a utilisé deux méthodes différentes pour son analyse: l'apprentissage bayésien et le modèle de décision de Markov.

"Ce serait trop long d'expliquer exactement comment ces analyses fonctionnent. L'important est que leur combinaison me permette de rendre mes prévisions plus précises", explique Drent.

"En outre, elles permettent de déterminer assez facilement ce qui ne va pas dans une machine et pourquoi. Cela en fait un bon complément aux méthodes connues basées sur l'intelligence artificielle, comme le 'deep learning'. Très utile également, sauf qu'ici le fonctionnement reste caché dans une 'boîte noire', ce qui le rend moins transparent."

Réduire les coûts de maintenance

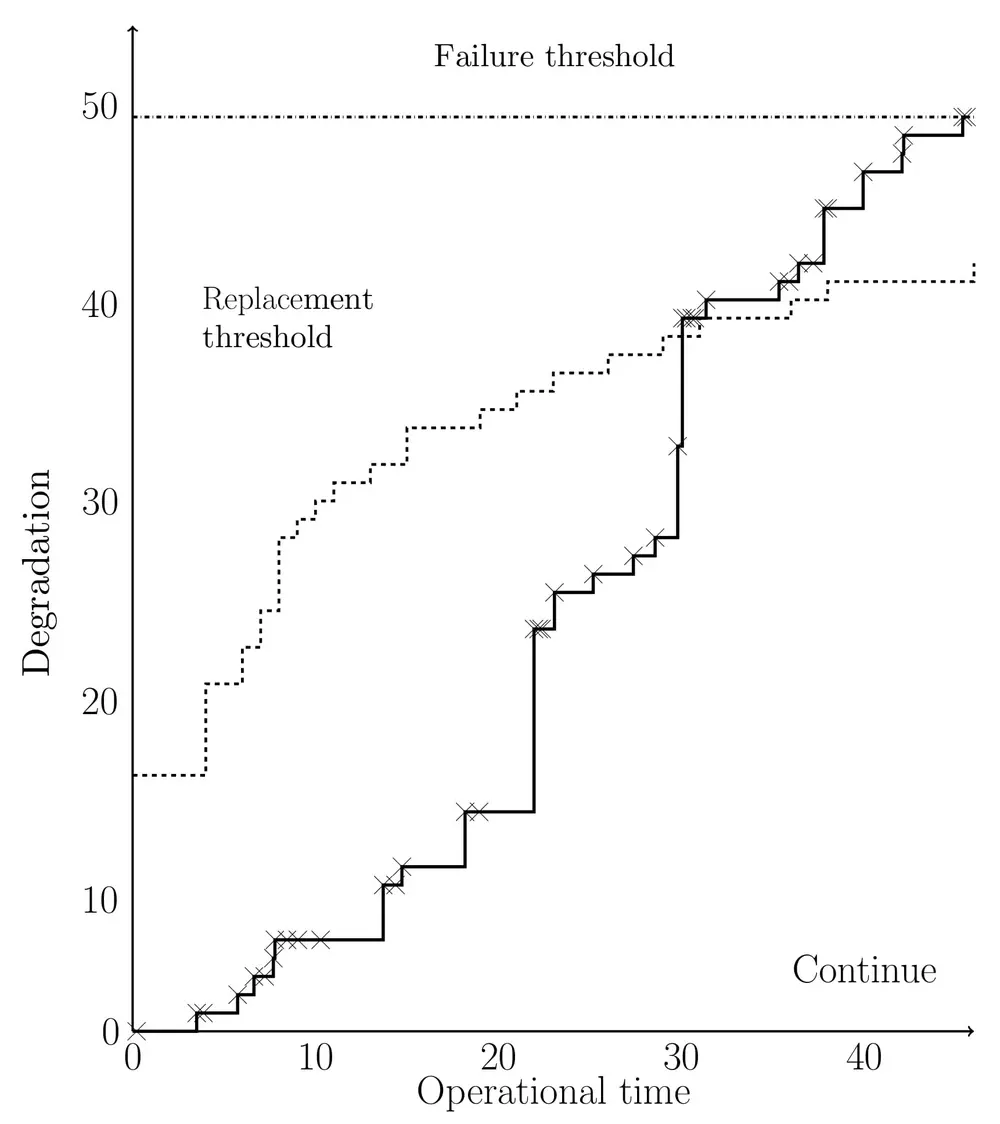

Un exemple des résultats produits par les modèles de Drent est présenté dans la figure ci-jointe. Voici un diagramme montrant le processus de vieillissement d'un tube à rayons X au fil du temps. Les tubes à rayons X constituent une partie essentielle des scanners susmentionnés et sont donc des composants à surveiller absolument afin d'éviter une éventuelle défaillance de l'ensemble de la machine.

Drent: "Le temps est représenté sur l'axe des x. Au temps 31, la ligne du processus de dégradation croise la ligne pointillée du seuil de remplacement. Ce qui est frappant dans ce cas particulier, c'est que ce point arrive beaucoup plus tôt dans le temps que le seuil de défaillance de ce graphique. Donc, si on n'avait regardé que le mécanisme de dégradation prévu, on aurait procédé au remplacement trop tard et le scanner se serait arrêté."

En affinant constamment les modèles, Drent a réussi à réduire les coûts totaux de maintenance des appareils IXR d'environ 10 à 20% en moyenne par rapport aux modèles standard.

"C'est déjà une avancée considérable en termes de pourcentage, mais c'est encore mieux en euros", dit-il.

Application plus large

Les modèles et la méthode de Drent ont également attiré l'attention de ses directeurs de thèse, ce qui lui a valu de réussir son doctorat avec distinction. Ce fut une surprise pour lui mais sa motivation ne laissait aucun doute.

Drent: "La principale raison de cette note élevée est le fait que ces modèles ne sont pas seulement adaptés aux machines à forte intensité de capital, comme ce CT-scan, mais qu'ils peuvent être appliqués beaucoup plus largement et réellement dans toute l'industrie."

C'est ce qu'il a également démontré dans son travail de doctorat, en examinant cinq autres scénarios dans lesquels un mécanisme de dégradation seul ne suffit pas à déterminer le moment de la maintenance.

Exemples

Les boîtes de vitesse et les générateurs d'une éolienne se détériorent plus rapidement à des températures plus élevées en raison des vitesses de rotation supérieures. Toutefois, cette vitesse de rotation peut être réduite en tournant les pales dans une autre position, ce qui permet de capter moins de vent. Cela peut réduire le rendement de l'énergie électrique, mais si cela permet aux éléments de continuer à tourner de manière fiable jusqu'à la prochaine maintenance, cette approche reste rentable en termes de coûts.

Un autre exemple vient de l'industrie manufacturière d'usinage. Les outils de coupe, par exemple, s'usent plus rapidement à des vitesses de coupe plus élevées. Ici aussi, on peut trouver un optimum lorsque la vitesse de coupe est telle que le changement des outils de coupe coïncide, par exemple, avec un changement de produit, avec la fin de la journée de travail ou avec une simple maintenance.

Drent: "Un troisième exemple que j'ai examiné est celui des exigences de maintenance des bandes transporteuses. Les données pratiques montrent que des vitesses plus élevées entraînent une usure plus importante et donc un intervalle plus court entre les révisions. Lorsque la vitesse est cruciale, on ne peut pas faire grand-chose mais il faut en tenir compte dans la planification de la maintenance."

Avantages

Les scénarios envisagés sont tous des exemples où le bon calendrier de maintenance est déterminé en combinant les facteurs environnementaux avec le principal mécanisme de défaillance d'un composant: vitesses, températures ambiantes, pressions, humidité, contamination ...

En intégrant correctement ces facteurs dans les modèles, il est possible de prévoir la maintenance avec une fiabilité croissante. En outre, en jouant sur les facteurs influençables, il est possible de contrôler le calendrier de maintenance, ce qui, dans de nombreux cas, apporte les avantages nécessaires.

Futur

Après avoir obtenu son doctorat, Drent est revenu à ses racines au département des sciences de l'ingénierie industrielle et de l'innovation de la TU Eindhoven, où il travaille en tant que professeur associé dans le groupe de recherche Operations Planning Accounting & Control.

"Bien qu'il s'agisse d'une faculté différente, mes recherches actuelles – également des mathématiques appliquées, mais principalement dans une perspective commerciale – sont une extension de mes recherches de doctorat. Cela signifie que je vais moi-même aller plus loin avec ces résultats. La pratique nous dira ce que ça donnera à l'avenir!"