Wiskundig model bepaalt beste TIJDSTIP VOOR onderhoud

Machines zijn niet identiek, het onderhoud dus ook niet

In juli 2022 promoveerde Collin Drent aan de TU Eindhoven 'cum laude' op een onderzoek naar een wiskundig model voor preventief onderhoud. Het is een zogenaamd 'zelflerend model' dat voor elke specifieke machine in zijn concrete omgeving het optimale tijdstip voor het uitvoeren van onderhoud bepaalt. Drent concentreerde zich hierbij in eerste instantie op kapitaalintensieve machines, zoals CT-scanners die in ziekenhuizen worden toegepast. Maar uiteindelijk is het model in te zetten voor feitelijk alle machines en installaties.

Niet afdoend

Collin Drent is een briljante wetenschapper die aan de TU Eindhoven diverse studies rond Technische Bedrijfskunde 'cum laude' afsloot. Toen hij vervolgens op zoek ging naar een goed onderwerp voor zijn promotieonderzoek, kwam hij terecht bij de faculteit Wiskunde en Informatica. Een uitstekende combinatie voor iemand die wiskundige modellen wil ontwikkelen voor nuttige toepassingen bij bedrijven.

"In die tijd was ik zelf één dag in de week werkzaam bij Philips, waar onder meer medische MRI- en CT-scanners worden ontwikkeld en gebouwd. Deze scanners worden verkocht aan ziekenhuizen; inclusief de benodigde service en het onderhoud", begint hij.

"Dit laatste is noodzakelijk, omdat het zeer complexe machines zijn én omdat de fabrikant een beschikbaarheid van 95% garandeert. Om dit te kunnen waarmaken, is het noodzakelijk om héél goed onderhoud uit te voeren. Stilstand kost immers bijzonder veel geld en misschien ook wel mensenlevens. Anderzijds is de tijd om onderhoud uit te voeren in ziekenhuizen logischerwijs ook beperkt."

Stilstand voorkomen, betekent al snel een focus op preventief onderhoud en daarvoor zijn voldoende modellen beschikbaar. In de praktijk bleken deze modellen echter niet helemaal te voldoen.

"Dat komt onder meer omdat ieder apparaat en iedere machine anders is, maar vooral ook anders en onder verschillende omgevingscondities wordt gebruikt", weet Drent.

"Wanneer je dus een statisch model ontwikkelt waarmee alle machines van een bepaald type worden onderhouden en je een bepaalde beschikbaarheid wilt garanderen, dan zal dit bij een groot aantal machines te vroeg en te vaak gebeuren. Zeker bij kapitaalintensieve machines betekent dit automatisch: onnodig hoge kosten, door vooral de stilstand die nodig is om het onderhoud uit te voeren."

Specifieke omgeving

Het vaststellen van dit probleem riep bij Drent de vraag op of het mogelijk was onderhoudsmodellen beter af te stemmen op afzonderlijke machines in hun eigen omgeving. Dynamisch dus. En zelflerend.

"Ongeplande machinestoringen kosten wereldwijd jaarlijks 50 miljard euro"

"Scanapparatuur staat misschien vaker in een gelijksoortige geconditioneerde omgeving en wordt op dezelfde manier gebruikt. Maar zelfs hier merkte ik dat iedere machine anders was en dat statische onderhoudsmodellen niet dekkend waren", zegt de wetenschapper.

"Laat staan wat er gebeurt wanneer je zo'n statisch model toepast op machines en installaties die onder zeer wisselende omstandigheden of verschillende omgevingen moeten werken. Denk hierbij maar aan windturbines of railinfra. Twee voorbeelden waarbij het niet alleen om relatief dure equipment gaat, maar waar de kosten van stilstand eveneens kunnen oplopen."

Kosten voor stilstand

Drent zet zijn woorden kracht bij met een concreet voorbeeld van een chipmachine die een uur uitvalt als gevolg van een storing.

Een chipmachine die een uur uitvalt als gevolg van een storing kost handenvol geld (Foto: ASML)

"Dit kost al snel 72.000 euro", weet hij. "En als je naar het grotere geheel kijkt, dan ligt de schatting van de kosten voor bedrijven als gevolg van ongeplande machinestoringen wereldwijd jaarlijks rond de 50 miljard euro. Ongeveer de helft hiervan is te wijten aan storingen en ongeplande stilstand. Met andere woorden: een behoorlijk bedrag dat rechtvaardigt om onderzoek te doen naar geschikte modellen voor het uitvoeren van onderhoud op het juiste tijdstip."

Big data

"Natuurlijk is dit niet eenvoudig, maar tegenwoordig kunnen we gebruikmaken van alle informatie die een machine tijdens de operationele uren verzamelt", vervolgt Drent.

"Informatie in het kader van een goede werking, maar ook afkomstig van sensoren die specifiek voor onderhoudsdoeleinden zijn geplaatst. Kortom: ik ben aan de slag gegaan met het ontwikkelen van slimme wiskundige modellen die op basis van deze 'big data' het juiste moment van onderhoud kunnen voorspellen. Niet te vroeg en zéker niet te laat."

CT-scanner als Uitgangspunt

Drent ontwikkelde zijn eerste modellen op basis van de data die door de IXR-scanner van Philips worden geproduceerd. Dit zijn dure CT-scanners waarmee artsen beeldgeleide chirurgie kunnen uitvoeren die minimaal invasief is voor de patiënt.

Dynamisch model

"Ik heb me hierbij dus niet gericht op een statisch model dat één keer wordt ontwikkeld en dan toegepast. Integendeel. Het zijn zelflerende modellen geworden die zichzelf aanpassen op basis van een voortdurende stroom aan data die de machine genereert. Hiermee is het mogelijk per apparaat en per onderdeel specifieke voorspellingen te doen, ook al is vooraf niet precies bekend welke factoren van invloed zijn op de belangrijkste degradatieprocessen."

Drent gebruikte twee verschillende methoden voor zijn analyse: Bayesiaans leren en het Markov-beslismodel.

"Het voert ons te ver om uit te leggen hoe deze analyses juist werken. Belangrijk is dat de combinatie ervan mij de mogelijkheid biedt om mijn voorspellingen nauwkeuriger te maken", zegt Drent.

"Verder zijn ze geschikt om vrij eenvoudig te achterhalen wat er met een machine aan de hand is en ook waarom. Hiermee vormen ze een goede aanvulling op bekende methoden op basis van artificiële intelligentie, zoals 'deep learning'. Ook zeer bruikbaar, alleen blijft hier de werking verborgen in een zogeheten 'black box', wat het minder transparant maakt."

Onderhoudskosten verlagen

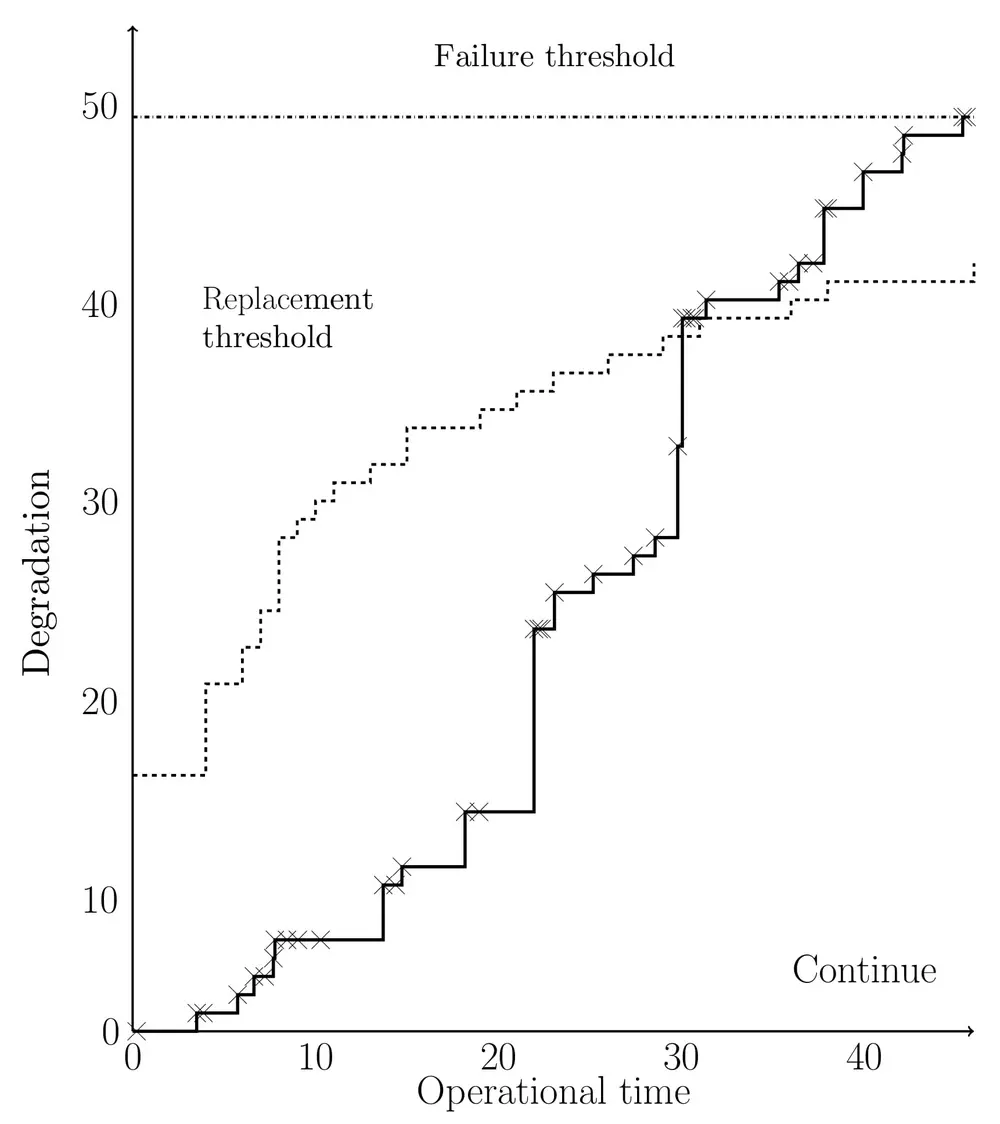

Een voorbeeld van de uitkomsten die de modellen van Drent opleveren, is te zien in bijgaande figuur. Dit is een diagram dat het verouderingsproces van een röntgenbuis in de tijd weergeeft. Röntgenbuizen vormen een essentieel onderdeel van de eerder genoemde scanners en zijn dus bij uitstek componenten om in de gaten te houden om zo te voorkomen dat eventueel de hele machine uitvalt.

Drent: "Op de x-as is de tijd uitgezet. Bij tijdstip 31 kruist de lijn van het degradatieproces de stippellijn van de vervangingsdrempel. Opvallend in dit specifieke geval is het feit dat dit punt veel eerder in de tijd optreedt dan de faaldrempel uit deze grafiek. Als je dus alleen naar het verwachte degradatiemechanisme had gekeken, zou je in dit specifieke geval te laat zijn geweest met vervangen en had de scanner inderdaad stilgestaan."

Door de modellen steeds verder te verfijnen, slaagde Drent erin om de totale onderhoudskosten van de IXR-apparaten gemiddeld met zo'n 10 tot 20% te verlagen in vergelijking met standaardmodellen.

"Dat is procentueel al een behoorlijke stap, maar in harde euro’s klinkt het nog veel beter", weet hij.

Breder toepassen

De modellen en methode van Drent vielen ook bij zijn promotiebegeleiders in de smaak, wat uiteindelijk dus leidde tot een cum-laudepromotie. Voor hemzelf een verrassing, maar de motivatie liet geen twijfel bestaan.

Drent: "De belangrijkste reden voor de hoge waardering was het feit dat deze modellen niet alleen geschikt zijn voor kapitaalintensieve machines, zoals deze CT-scanner, maar veel breder en feitelijk in de hele industrie zijn toe te passen."

Dit is eveneens in zijn promotiewerk aangetoond, middels het beschouwen van nog vijf andere scenario’s waar een degradatiemechanisme alleen niet voldoende is om het tijdstip van onderhoud te bepalen.

Voorbeelden

De tandwielkasten en generatoren van een windturbine gaan sneller kapot bij hogere temperaturen als gevolg van hogere rotatiesnelheden. Deze rotatiesnelheid is echter te verlagen door de wieken in een andere stand te draaien, waardoor ze minder wind vangen. De opbrengst van elektrische energie is hiermee weliswaar minder, maar wanneer de elementen hierdoor betrouwbaar kunnen blijven draaien tot aan het volgende onderhoudsmoment, dan loont deze aanpak kostentechnisch gezien toch.

Een ander voorbeeld is afkomstig uit de verspanende maakindustrie. Snijgereedschappen slijten bijvoorbeeld sneller bij hogere snijsnelheden. Ook hier is een optimum te vinden waarbij de snijsnelheid zodanig is dat het wisselen van de snijgereedschappen samenvalt met bijvoorbeeld een productwissel, het einde van de werkdag of eenvoudig een onderhoudsbeurt.

Drent: "Een derde voorbeeld dat ik heb bekeken, is de onderhoudsbehoefte van transportbanden. Praktijkgegevens leren dat hogere snelheden leiden tot een hogere slijtage en hiermee een kortere tijdspanne tussen twee onderhoudsbeurten. Wanneer de snelheid 'heilig' is, doe je daar niet veel aan, maar moet je daar in je onderhoudsplanning wel rekening mee houden."

Voordelen

De bekeken scenario’s zijn allemaal voorbeelden waarbij het juiste onderhoudsmoment wordt bepaald door de omgevingsfactoren te combineren met het belangrijkste faalmechanisme van een component: snelheden, omgevingstemperaturen, drukken, vocht, vervuiling ...

Door deze factoren op de juiste manier te verwerken in de modellen, kunnen deze met een steeds hogere betrouwbaarheid het onderhoud voorspellen. Door te 'spelen' met beïnvloedbare factoren is er bovendien te sturen op het onderhoudsmoment, wat in veel gevallen de nodige voordelen oplevert.

Toekomst

Met de afronding van zijn promotie keerde Drent terug naar zijn oorsprong aan de afdeling Industrial Engineering & Innovation Sciences van de TU Eindhoven, waar hij aan de slag gaat als universitair docent bij de onderzoeksgroep Operations Planning Accounting & Control.

"Hoewel dit een andere faculteit betreft, ligt mijn huidige onderzoek - ook toegepaste wiskunde, maar dan vooral vanuit een bedrijfskundig oogpunt - in het verlengde van mijn promotieonderzoek. Dat betekent dat ik zelf verder ga met de resultaten hiervan. De praktijk zal leren wat dit in de toekomst oplevert!"