De poste de dépense à investissement stratégique dans la continuité

La combinaison d'une maintenance préventive, planifiable et prédictive porte ses fruits

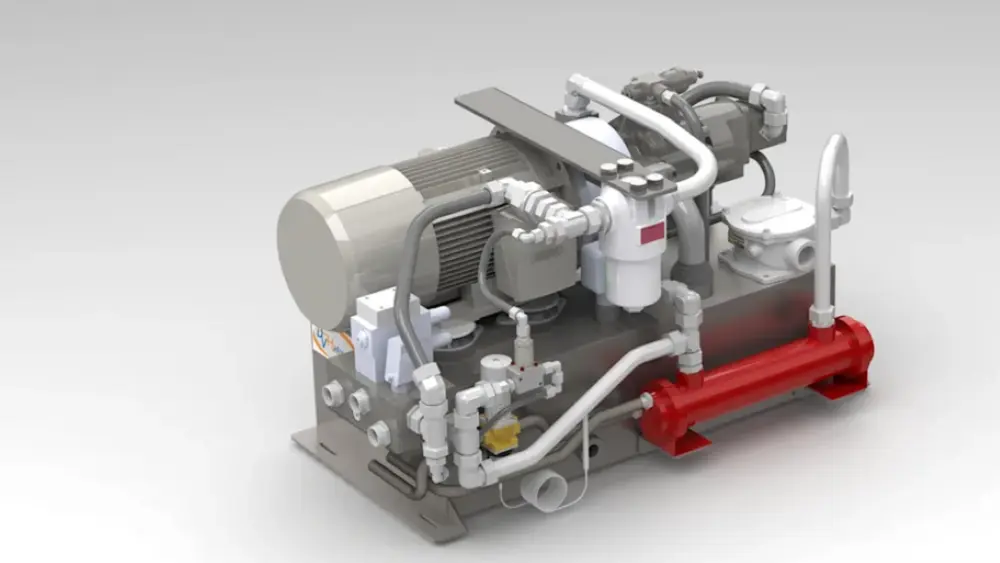

Les systèmes hydrauliques sont capables de transmettre des forces et des puissances importantes de manière efficace, précise et fiable. D'où leur vaste champ d'application. En combinant la maintenance préventive, planifiable et prédictive, les systèmes hydrauliques deviennent non seulement plus fiables et plus sûrs, mais aussi plus rentables. La technologie des capteurs, l'internet des objets et la combinaison de l'intelligence artificielle et de l'apprentissage automatique font la différence entre une maintenance qui coûte et une maintenance qui donne des résultats.

Fiables et puissants, les systèmes hydrauliques conviennent parfaitement aux applications à long terme dans divers secteurs industriels. Grâce à la maintenance préventive et planifiable, les entreprises peuvent encore optimiser leur fiabilité, leur efficacité et leur sécurité. Il est cependant faux de croire que la maintenance préventive et la maintenance planifiable sont synonymes.

Maintenance préventive

Cette forme de maintenance se concentre sur la prévention des pannes et s'effectue selon un calendrier fixe basé sur des intervalles de temps ou des heures d'utilisation. Sa nécessité est généralement évaluée en fonction du risque, de la probabilité et de l'impact; l'objectif est de prévenir les dysfonctionnements ou les défaillances. La maintenance préventive nécessite souvent des investissements précoces qui ne sont souvent rentabilisés que plus tard.

Tâches de maintenance

Les principales tâches de maintenance préventive sont les suivantes:

- le contrôle régulier du niveau d'huile (de préférence en continu au moyen d'un capteur/interrupteur de niveau; un niveau trop bas ou une température d'huile trop élevée entraînent un arrêt immédiat), le contrôle de la qualité de l'huile, les vidanges prescrites et l'inspection et le remplacement des filtres;

- surveiller les indicateurs de contamination des filtres et remplacer les filtres à temps;

- l'inspection des fuites: vérification des tuyaux, des conduites, des raccords et des joints,

remplacement en temps utile des composants usés ou endommagés (pour éviter les pertes de pression et/ou les dommages environnementaux); - vérifier périodiquement que la pompe ne perd pas de débit en mesurant les fuites. Cela permet d'éviter une panne soudaine de la pompe et la diffusion de débris dans le système;

- l'inspection des fissures, de l'usure et du vieillissement, la vérification de l'étanchéité des raccords, le remplacement préventif en fin de vie.

Maintenance planifiable

Le fait que ce type de maintenance puisse être programmé à l'avance permet d'éviter les interruptions de production inattendues. Elle peut être de nature préventive (voir ci-dessus) ou corrective. Dans ce dernier cas, les réparations ou les travaux correctifs ne sont effectués qu'après l'apparition d'un dysfonctionnement ou d'un défaut. La maintenance planifiable vise l'optimisation logistique en tenant compte de la planification et des conditions de production.

Tâches de maintenance

Les principales tâches de maintenance planifiable sont les suivantes:

- inspection périodique de l'huile (visuellement et à l'aide d'instruments de mesure), enregistrement de la contamination, de la formation de mousse et/ou de la décoloration et remplacement de l'huile conformément aux instructions;

- vérification des indicateurs de filtre et de la différence de pression du filtre, remplacement des filtres à temps (s'applique également aux filtres de retour et d'admission);

- vérifier l'usure, les fissures et les fuites des tuyaux et les remplacer en fonction de leur durée de vie;

- vérifier que tous les raccords sont serrés conformément aux spécifications et qu'il n'y a pas de charges et/ou de vibrations anormales;

- vérifier l'état du nettoyage: nettoyer le réservoir, rincer le système en cas d'encrassement important ou après des pannes, vérifier les pièges à saletés magnétiques et mécaniques.

Technologie de capteurs

Pour (permettre) une surveillance optimale des composants critiques des systèmes hydrauliques - pompes, cylindres, valves, tuyaux - une variété de capteurs est utilisée. Les plus utilisés sont les suivants.

Capteurs de débit

Ces capteurs sont utilisés pour mesurer le débit volumétrique, les différences de débit et le débit cumulé. Pour les pompes, ils vérifient si le débit est correct. Pour les cylindres/actionneurs, ils vérifient si la vitesse est correcte. Un écart de débit peut indiquer une usure de la pompe, une fuite interne, une obstruction ou une vanne qui ne s'ouvre pas suffisamment. Toutefois, pour des raisons de coût, le contrôle est généralement effectué à l'aide d'un débitmètre.

Capteurs de pression

La pression est un indicateur direct de problèmes tels que la charge, les fuites, les problèmes de vanne ou de pompe et la sécurité. Ce type de capteur est utilisé pour surveiller des paramètres tels que la pression absolue, la surpression, la différence de pression et les pics de pression. Dans les pompes, il s'agit généralement de la pression de sortie (détection d'une surcharge ou d'une cavitation); dans les canalisations, il s'agit de signaler une perte de pression due à une fuite ou à une obstruction. Dans les cylindres, ils surveillent à la fois la pression d'entraînement et la ligne de retour.

Capteurs de position

Les capteurs de position sont essentiels pour un contrôle précis et la détection des blocages et des contraintes mécaniques. Dans les cylindres hydrauliques, ils mesurent la position exacte du piston pour deux raisons: assurer un positionnement précis et empêcher un cylindre de sortir de sa limite. En outre, ils peuvent être utilisés pour mesurer la vitesse et l'accélération du cylindre, car ces paramètres décrivent la manière dont la position évolue dans le temps.

Capteurs de température

Les capteurs de température sont largement utilisés dans les systèmes hydrauliques, par exemple sur les conduites d'huile et près des pompes, mais ils sont généralement situés dans le réservoir. Dans l'huile hydraulique, les températures excessives provoquent l'usure, la perte de viscosité et l'oxydation. Une augmentation rapide de la température au niveau des pompes et des vannes indique souvent une surcharge, une fuite interne ou un refroidissement insuffisant. La limite critique est de 60°C. Au-delà, les joints durcissent plus rapidement et une protection supplémentaire contre la combustion est nécessaire.

Différents capteurs sont utilisés pour surveiller de manière optimale les composants critiques des systèmes hydrauliques

Capteurs de vibrations

L'apparition de vibrations est un indicateur fort de dommages mécaniques tels que l'usure des roulements, le déséquilibre, la cavitation ou des composants desserrés. Ces types de capteurs sont principalement utilisés sur les composants dotés de roulements, notamment les moteurs électriques et les pompes hydrauliques. Ils mesurent notamment l'amplitude des vibrations, le spectre des fréquences, les pics et les écarts par rapport à la ligne de base, et sont donc des indicateurs diagnostiques de dommages mécaniques.

Modules multicapteurs

Étant donné que l'association de plusieurs signaux permet désormais d'obtenir une image plus fiable de l'état d'un système que des mesures isolées, des modules multicapteurs sont utilisés dans de nombreux systèmes modernes. Il s'agit de capteurs combinés qui mesurent la pression et la température et parfois aussi le débit et les corrélations de signaux entre eux. Le résultat est une vue d'ensemble compacte et intégrée de l'état du système, qui facilite la maintenance conditionnelle.

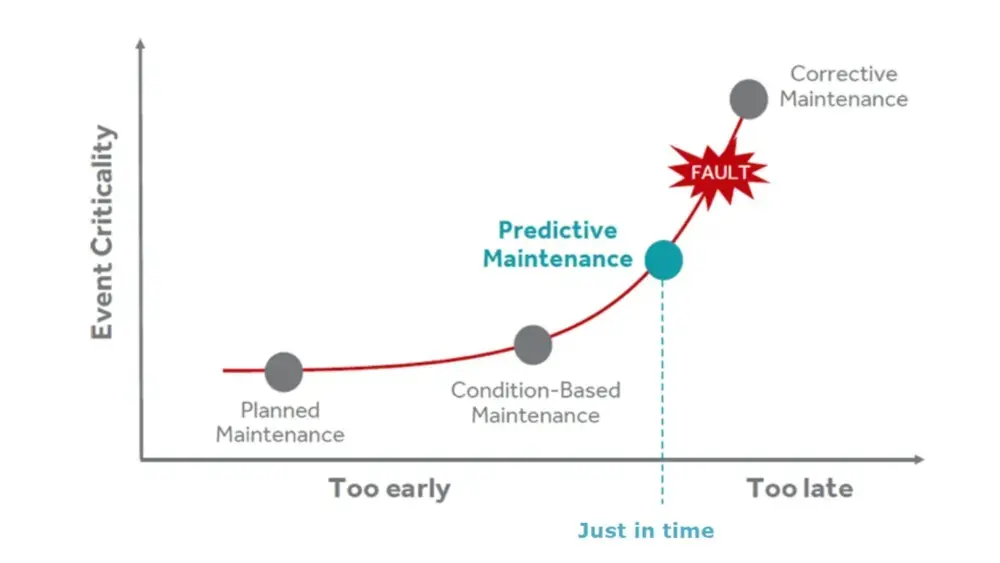

Maintenance prédictive

En réponse aux évolutions technologiques, de plus en plus d'entreprises adoptent la maintenance prédictive, un complément important à la maintenance préventive. Le rôle de l'IoT (Internet des objets), de l'IA (intelligence artificielle) et de l'apprentissage automatique (ML) devient de plus en plus important à cet égard.

Rôle de l'IoT

L'IdO influence positivement la maintenance prédictive en collectant et en analysant des données en continu, ce qui permet de programmer des actions de maintenance en fonction de l'état réel et des tendances plutôt qu'à des intervalles fixes. Les concepts clés sont ici l'intégration des données et la surveillance continue.

Intégration des données

La maintenance prédictive fait appel à des données provenant de diverses sources, notamment des capteurs (voir ci-dessus), des données de production et de maintenance et des informations externes (y compris la planification du marché et de la production et les données relatives à l'énergie et au réseau). L'intégration des données permet de rassembler toutes ces données dans un seul système afin que des corrélations deviennent visibles et que des prédictions et des analyses fiables soient possibles.

Surveillance continue

Grâce aux capteurs IoT, aux données de processus, aux données humaines et aux données d'information externes (voir ci-dessus), les systèmes peuvent mesurer et transmettre des données en continu. Cela permet de détecter immédiatement les anomalies, de suivre les tendances et de prévenir rapidement les défaillances. La maintenance peut donc être planifiée de manière proactive, avant même que les dommages ne surviennent.

Exemple pratique

Dans une ligne d'emballage automatisée, les capteurs IoT surveillent en permanence les composants critiques tels que les convoyeurs, les scelleuses, les unités de dosage et les robots. Grâce à un réseau IoT industriel - par exemple OPC UA ou MQTT - les données sur la température, les vibrations, le courant du moteur, la pression et les temps de cycle sont envoyées à un cloud central ou à un environnement périphérique. Le système détecte les écarts par rapport aux conditions normales de la ligne et émet des notifications en temps réel à ce sujet, de sorte que la maintenance préventive peut être programmée.

Rôle de l'intelligence artificielle (IA) et de l'apprentissage automatique (ML)

L'IA et le ML - souvent combinés - ont considérablement amélioré la maintenance prédictive en rendant le processus de maintenance plus intelligent, plus rapide et plus efficace.

INTELLIGENCE ARTIFICIELLE

L'IA est une source continue d'informations en temps réel sur l'état et les performances des machines et des équipements. Comme l'IA rend la maintenance proactive, basée sur les données et efficace, les professionnels de la maintenance sont de plus en plus en mesure d'anticiper les problèmes majeurs des actifs.

APPRENTISSAGE AUTOMATIQUE

L'apprentissage automatique détecte rapidement les anomalies dans les données des capteurs et, sur base des données historiques, prédit avec précision le moment où les composants sont susceptibles de tomber en panne. Cela permet de cibler la maintenance et de ne l'effectuer que lorsque c'est nécessaire. L'apprentissage automatique optimise également la planification en hiérarchisant les actions en fonction du risque et de l'impact.

L'apprentissage automatique détecte rapidement les anomalies dans les données des capteurs et prédit avec précision, sur base des données historiques, le moment où les composants sont susceptibles de tomber en panne

Exemple pratique

Dans une usine de traitement des métaux, la ligne de presse hydraulique est surveillée par un système avancé de maintenance conditionnelle. Des modèles ML analysent en permanence les données historiques et en temps réel des capteurs de température, de vibration, de pression et de débit aux points critiques (pompes, vannes, joints).

L'IA facilite l'intégration des données en harmonisant les données des capteurs, en complétant les valeurs manquantes dans la mesure du possible et en détectant les anomalies. L'IA peut également reconnaître des schémas et identifier des changements minimes qui peuvent indiquer un début d'usure ou de vieillissement des composants.

En combinant la maintenance préventive, programmable et prédictive, les systèmes hydrauliques deviennent non seulement plus fiables et plus sûrs, mais aussi plus rentables. Ainsi, la maintenance n'est plus un poste de coût, mais un investissement stratégique dans la continuité.

En collaboration avec DV Hydraulics