Van kostenpost naar strategische investering in continuïteit

Combineren preventief, planbaar en voorspellend onderhoud loont

Hydraulische installaties zijn in staat grote krachten en vermogens efficiënt, nauwkeurig en betrouwbaar over te brengen. Vandaar hun brede toepassingsgebied. Door preventief, planbaar en voorspellend onderhoud te combineren, worden hydraulische installaties niet alleen betrouwbaarder en veiliger, maar ook kosteneffectiever. Sensortechnologie, Internet of Things en de combinatie artificial intelligence en machine learning maken het verschil tussen onderhoud dat kost en onderhoud dat oplevert.

Hun betrouwbaarheid en kracht maken hydraulische systemen bij uitstek geschikt voor langdurige toepassingen binnen uiteenlopende industriële sectoren. Met preventief en planbaar onderhoud kunnen bedrijven hun betrouwbaarheid, efficiëntie en veiligheid verder optimaliseren. Dat preventief en planbaar onderhoud synoniemen zijn, is echter een misvatting.

Preventief onderhoud

Deze onderhoudsvorm richt zich op het voorkomen van storingen, en wordt uitgevoerd volgens een vast schema gebaseerd op tijdintervallen of gebruiksuren. De noodzaak ervan wordt doorgaans afgewogen op grond van risico, kans en impact; doel is het voorkomen van storingen of defecten. Preventief onderhoud vergt vaak vroegtijdige investeringen die vaak pas op een later moment renderen.

Onderhoudstaken

De belangrijkste preventieve onderhoudstaken zijn:

- regelmatige controle van het oliepeil (bij voorkeur continue bewaking via een sensor/niveauschakelaar; een te laag niveau of een te hoge olietemperatuur leidt tot directe uitschakeling), bewaken van de oliekwaliteit, het verversen van olie volgens voorschrift en filterinspectie en -vervanging;

- het bewaken van filtervervuilingsindicatoren en het tijdig vervangen van filters;

- inspecteren op lekkage: controleren van slangen, leidingen, koppelingen en afdichtingen,

tijdige vervanging van versleten of beschadigde componenten (voorkomt drukverlies en/of milieuschade); - periodieke controle van de pomp op verliesdebiet via een lekmeting. Dit voorkomt plotseling pompfalen en debris-verspreiding door het systeem;

- inspecteren op scheuren, slijtage en veroudering, het controleren van de vastheid van koppelingen, preventieve vervanging bij einde levensduur.

Planbaar onderhoud

Het feit dat dit type onderhoud van tevoren kan worden ingepland voorkomt onverwachte productieonderbrekingen. Dit kan zowel preventief (zie hiervoor) als correctief van aard zijn. In het laatste geval wordt overgegaan tot reparaties of herstelwerkzaamheden pas nadat een storing of defect is opgetreden. Planbaar onderhoud is gericht op logistieke optimalisatie, rekening houdend met de planning en de productieomstandigheden.

Onderhoudstaken

De belangrijkste planbare onderhoudstaken zijn:

- periodieke oliecontrole (visueel en met meetinstrumenten), registreren van vervuiling, schuimvorming en/of verkleuring en olie verversen volgens voorschrift;

- controleren van filterindicatoren en op filterdrukverschil, tijdig vervangen van filters (geldt ook voor retour- en aanzuigfilters);

- slangen controleren op slijtage, barsten en lekkage en vervangen op basis levensduur;

- nagaan of alle koppelingen conform specificatie zijn aangehaald en of er sprake is van abnormale belasting en/of trillingen;

- staat van reiniging controleren: reservoir reinigen, systeem doorspoelen bij grote vervuiling of na storingen, magnetische en mechanische vuilvang controleren.

Sensortechnologie

Om kritische componenten van hydraulische systemen − pompen, cilinders, kleppen, leidingen − optimaal te (kunnen) monitoren, worden uiteenlopende sensoren ingezet. Het meest in gebruik zijn:

Debietsensoren

Dergelijke sensoren worden ingezet om de volumestroom, flowverschillen en cumulatief debiet te meten. Bij pompen controleren ze of het juiste debiet wordt geleverd, bij cilinders/actuatoren of de juiste snelheid wordt gehaald. Een debietafwijking kan duiden op slijtage in de pomp, interne lekkage, verstopping of een onvoldoende openende klep. Vanwege het kostenaspect wordt de controle echter veelal uitgevoerd met een debietmeter.

Druksensoren

Druk is een directe indicator van zaken als belasting, lekkage, klep- of pompproblemen en veiligheid. Dit type sensor worden gebruikt voor het bewaken van parameters als absolute druk, overdruk, drukverschil en piekdrukken. Bij pompen gaat het doorgaans om de uitlaatdruk (detectie van overbelasting of cavitatie), in leidingen om het signaleren van drukverlies door lekkage of verstopping. Bij cilinders monitoren ze zowel de aandrijfdruk als de terugvoerlijn.

Positiesensoren

Positionering is essentieel voor nauwkeurige besturing en de detectie van blokkades en mechanische beperkingen. Bij hydraulische cilinders meten ze de exacte positie van de zuiger, en wel om twee redenen: verzekerd zijn van een nauwkeurige positionering en voorkomen dat een cilinder buiten zijn limiet beweegt. daarnaast kunnen ze worden ingezet om snelheid en acceleratie van de cilinder te meten aangezien deze parameters beschrijven hoe de positie verandert in de tijd.

Temperatuursensoren

Temperatuursensoren worden in hydraulische systemen breed toegepast, bijvoorbeeld op olieleidingen en in de nabijheid van pompen, maar meestal zitten ze in het reservoir. Bij hydraulische olie veroorzaken te hoge temperaturen slijtage, viscositeitsverlies en oxidatie. Een snelle temperatuurstijging bij pompen en kleppen wijst vaak op overbelasting, interne lekkage of onvoldoende koeling. De kritische grens ligt bij 60 °C. Daarboven verharden dichtingen sneller en is extra bescherming nodig tegen verbranding.

Om kritische componenten van hydraulische systemen optimaal te (kunnen) monitoren, worden uiteenlopende sensoren ingezet

Trillings-/vibratiesensoren

Het optreden van trillingen/vibraties is een sterke indicator voor mechanische schade als lagerslijtage, onbalans, cavitatie of loszittende componenten. Dit type sensoren worden vooral ingezet bij componenten met lagers waaronder elektromotoren en hydraulische pompen. Ze meten onder meer trillingsamplitude, frequentiespectrum, pieken en baseline-afwijkingen, en vormen als zodanig diagnostische indicatoren voor mechanische schade.

Multisensormodules

Omdat meerdere signalen samen nu eenmaal een betrouwbaarder beeld geven van de systeemgezondheid dan op zichzelf staande metingen, worden in veel moderne systemen zogeheten multisensormodules gebruikt. Dit zijn gecombineerde sensoren die druk en temperatuur en soms ook debiet meten en correlaties daartussen signaleren. Het resultaat is een compact en geïntegreerd overzicht van de systeemstatus wat condition-based maintenance eenvoudiger maakt.

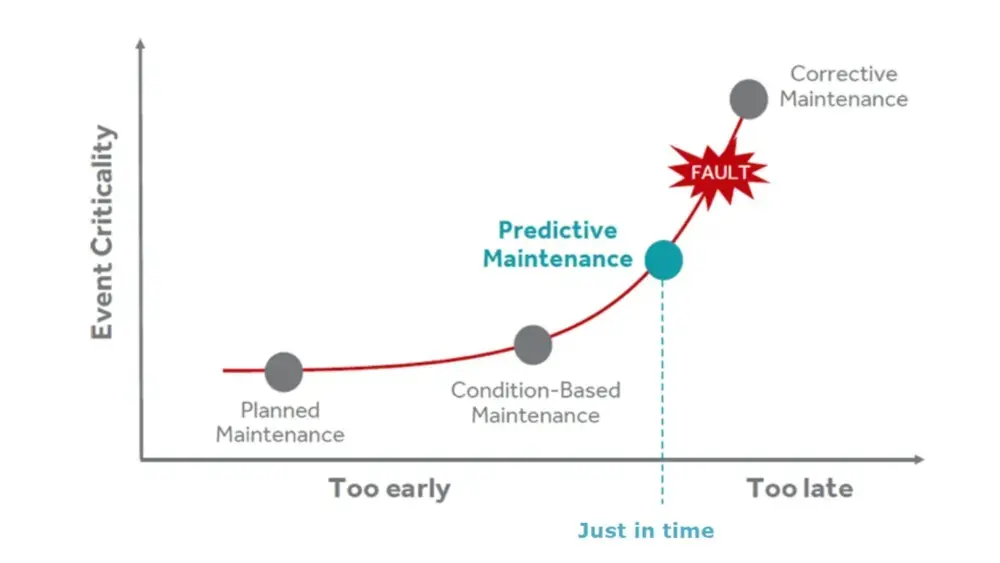

Voorspellend onderhoud

Inspelend op de technologische ontwikkelingen schakelen steeds meer bedrijven over op voorspellend onderhoud, een belangrijke aanvulling op preventief onderhoud. De rol van IoT (Internet of Things), AI (Artificial Intelligence) en Machine Learning (ML) wordt hierbij steeds belangrijker.

Rol IoT

IoT beïnvloedt voorspellend onderhoud positief door continu data te verzamelen en te analyseren waardoor onderhoudsacties niet meer op vaste intervallen, maar op basis van daadwerkelijke conditie en trends kunnen worden ingepland. Sleutelbegrippen daarbij zijn data-integratie en continue monitoring.

Data-integratie

Bij voorspellend onderhoud komen er gegevens uit diverse bronnen waaronder sensoren (zie hiervoor), productie- en onderhoudsdata en externe informatie (onder meer markt- en productieplanning en energie- en netdata). Data-integratie brengt al deze gegevens onder in één systeem zodat correlaties zichtbaar worden en betrouwbare voorspellingen en analyses mogelijk zijn.

Continue monitoring

Dankzij IoT-sensoren, procesgegevens, menselijke input en externe informatie data (zie hierboven) kunnen systemen continu meten en gegevens doorsturen. Dit maakt het mogelijk direct afwijkingen te detecteren, trends te volgen en storingen vroegtijdig te voorkomen. Het onderhoud kan daardoor proactief worden gepland, nog voordat schade optreedt.

Praktijkvoorbeeld

In een geautomatiseerde verpakkingslijn monitoren IoT-sensoren continu kritische onderdelen als transportbanden, sealmachines, doseereenheden en robots. Via een industrieel IoT-netwerk − bijvoorbeeld OPC UA of MQTT − worden de gegevens over temperatuur, trillingen, motorstroom, druk en cyclustijden naar een centrale cloud- of edge-omgeving gestuurd. Het systeem detecteert afwijkingen ten opzichte van normale lijncondities en geeft hierover realtime meldingen af zodat preventief onderhoud kan worden ingepland.

Rol Artificial Intelligence (AI) en Machine Learning (ML)

AI en ML hebben − vaak in combinatie − voorspellend onderhoud sterk verbeterd door het onderhoudsproces slimmer, sneller en efficiënter te maken.

AI

AI is een continue bron van realtime informatie over de gesteldheid en prestaties van machines en apparatuur; het rendement ervan valt of staat echter bij de input. Doordat AI onderhoud proactief, datagedreven en efficiënt maakt, zijn onderhoudsprofessionals steeds beter in staat grote asset-problemen voor te blijven.

ML

Machine Learning detecteert afwijkingen in sensordata vroegtijdig en voorspelt op basis van historische gegevens nauwkeurig wanneer componenten waarschijnlijk zullen uitvallen. Dit maakt het mogelijk onderhoud gericht en alleen wanneer nodig uit te voeren. ML optimaliseert bovendien de planning door acties te prioriteren op basis van risico en impact.

Machine Learning detecteert afwijkingen in sensordata vroegtijdig en voorspelt op basis van historische gegevens nauwkeurig wanneer componenten waarschijnlijk zullen uitvallen

Praktijkvoorbeeld

In een metaalverwerkende fabriek wordt de hydraulische perslijn bewaakt door een geavanceerd condition-monitoringsysteem. ML-modellen analyseren continu historische en realtime data van temperatuur-, trillings-, druk- en debietsensoren op kritische punten (pompen, kleppen, afdichtingen).

AI ondersteunt de data-integratie door sensorgegevens te harmoniseren, waar mogelijk ontbrekende waarden aan te vullen en afwijkingen te detecteren. AI kan bovendien patronen herkennen en minimale veranderingen signaleren die kunnen wijzen op beginnende slijtage of veroudering van onderdelen.

Door preventief, planbaar en voorspellend onderhoud te combineren, worden hydraulische installaties niet alleen betrouwbaarder en veiliger, maar ook kosteneffectiever. Onderhoud is daardoor niet langer een kostenpost maar een strategische investering in continuïteit.

Met medewerking van DV Hydraulics