Explosiegevaar niet te onderschatten

een Grote knal zit in een klein hoekje

Hoewel het aantal explosies met ernstige gevolgen mede dankzij de ATEX-wetgeving al enige tijd een dalende lijn vertoont, blijft explosiegevaar binnen de procesindustrie een op de loer liggende dreiging. Het risico op een explosie wordt vastgesteld op grond van een uitgevoerde risico-inventarisatie en -evaluatie, onder het motto 'voorkomen is beter dan exploderen'. Schadepreventie en schadebeperking zijn daarvan een logisch uitvloeisel. Bij schadepreventie gaat het om maatregelen die het ontstaan van een explosie tegengaan, bij schadebeperking om – als het een keer mis gaat – de gevolgen te limiteren.

Dalende lijn

Explosiegevaar vormt binnen de procesindustrie een permanente dreiging. Bij gevaarlijke chemicaliën ligt dat voor de hand en zijn de veiligheidsmaatregelen navenant. Het grote gevaar schuilt echter in onschuldig geachte producten zoals zetmeel, plantaardige eiwitten, steen- en bruinkool en allerlei poedersoorten. Hoewel elk ongeval er een te veel is, bestaat de indruk dat het aantal explosies met ernstige schade en slachtoffers een dalende lijn vertoont. Die daling is het gevolg van de onderkenning van de risico's en de daaruit voortvloeiende inspanningen om installaties veiliger te maken en personeel beter op te leiden. Wat daaraan ongetwijfeld een bijdrage leverde is de invoering van de ATEX-wetgeving, gericht op personeel en installatie, niet op de gebouwen en de omgeving.

Het grootste explosiegevaar heerst in de chemie, op twee komt de bulkindustrie

SOORTEN EXPLOSIES

Er zijn in principe vijf typen explosies:

- Een stofexplosie ontstaat wanneer een brandbare, fijnverdeelde vaste stof wordt opgewerveld en vermengd met een zuurstofhoudend gas en daarna wordt ontstoken. Bij een stofexplosie wordt het stof omhoog geblazen om daar volledig te verbranden.

- Bij een gasexplosie vermengt het vrijkomende, brandbare gas zich met de aanwezige lucht. Bevindt de concentratie van de brandbare stof in dit mengsel zich tussen de L.E.L. en de U.E.L. (zie de figuur), dan kan het mengsel bij ontsteking exploderen.

- Een dampexplosie ontstaat wanneer een brandbare vloeistof verdampt en daarbij met de lucht een ontplofbaar mengsel vormt.

- Bij een nevelexplosie ontstaat de brandstof uit heel fijne vloeistofdruppeltjes: hoe kleiner de druppeltjes, hoe stabieler de nevel.

- Een waterexplosie is het gevolg van een chemische reactie, bijvoorbeeld wanneer natrium en water met elkaar reageren. Door de grotere dispersie is de schade rondom groter.

Explosiegevoeligheid

Het grootste explosiegevaar heerst in de chemie. Op twee komt de bulkindustrie, waar de producten dan wel minder explosiegevoelig zijn, maar de installaties omvangrijker − en de gevolgen dus doorgaans vele malen groter.

Informatie over de explosiegevoeligheid van een stof is terug te vinden in diverse databases. Een voorbeeld is de − gratis toegankelijke − database van IFA, GESTIS-DUST-EX, met explosiekengetallen van poeders. Enige voorzichtigheid is daarbij geboden aangezien die waarden afhankelijk zijn van zaken als versheid, vochtgehalte, deeltjesgrootte, meetmethode − en die zijn niet in alle gevallen gelijk.

Risico

Het explosierisico wordt vastgesteld op grond van een uitgevoerde risico-inventarisatie en -evaluatie. Leidend daarbij is de richtlijn ATEX 114 (2014/34/EU) waarin de minimale veiligheidseisen zijn vastgelegd waaraan explosieveilige apparatuur dient te voldoen: de onderdelen van de apparatuur − denk aan behuizingen, meet- en regelapparatuur, pompen, transformatoren, camera's, schakelaars, verlichting en PLC's − dienen zodanig te zijn geconstrueerd dat in een explosieve atmosfeer de kans op een ontsteking gelijk is aan nul. Wat betreft de verschillende zogeheten beschermingswijzen heeft de veelheid aan onderdelen geleid tot een omvangrijke normering. Weliswaar worden de diverse beschermingswijzen in de NPR 7910-1 en -2 keurig samengevat, door de nog steeds toenemende diversiteit worden die er bepaald niet overzichtelijker op. Het certificatieproces dient in de meeste gevallen te worden uitgevoerd door een bij de EU aangemelde instantie (Notified Body, NB). In Nederland zijn dat onder meer DEKRA, Kiwa en CML, in België Vinçotte en Apragaz.

Schadepreventie

Bij explosiepreventie gaat het primair om maatregelen die het ontstaan van een explosie tegengaan. Te denken valt daarbij aan:

- het vermijden van ontstekingsbronnen door de juiste aarding;

- het gebruik van inwendig geleidende transportslangen;

- het plaatsen van detectiesystemen voor het signaleren en detecteren van trillingen, temperatuurschommelingen, slip, scheefloop, vonken, rook en/of brand;

- het plaatsen van apparatuur die voldoet aan de ATEX-normen.

Gevarenzones

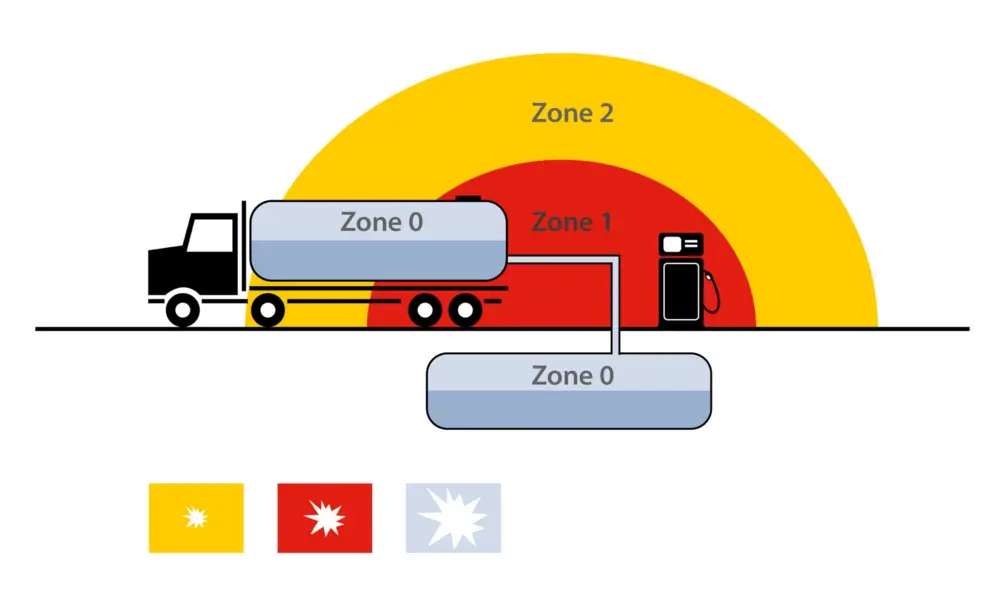

Werkt een bedrijf met een product dat explosiegevaarlijk is − en dat onder atmosferische omstandigheden kan vrijkomen − dan moet het gevarenzones instellen. Zowel in het geval van stofexplosies als van gasexplosies zijn de gevarenzones ingedeeld op basis van frequentie.

Stofexplosies

Zone 20: een gebied waar zich gedurende lange(re) perioden of met grote regelmaat (meer dan 1.000 uur per jaar) sprake is van een explosieve atmosfeer. Een dergelijke situatie doet zich bijvoorbeeld voor in het binnenste van een molen, in filters en in transportleidingen met (een) brandbare stof(fen).

Zone 21: een gebied waar af en toe een explosieve atmosfeer ontstaat (10 tot 1.000 uur per jaar). Voorbeelden hiervan zijn een vulopening (productrecipiënt) en de uitstortplaats met afvoerbak van een molen met (een) brandbare stof(fen).

Zone 22: een gebied waar een explosieve atmosfeer ingeval van een normale bedrijfsvoering minder dan 10 uur per jaar optreedt en die dan ook nog van korte duur is.

Gasexplosies

Voor gasexplosies geldt een gelijkaardige zone-indeling − zie de figuur.

WETTELIJKE BEPALINGEN ZONERING

In Nederland mag een bedrijf zelf een ATEX-zonering opstellen al dan niet geholpen door een extern bureau of de leverancier van een installatie. Nederland hanteert daarbij twee praktijkrichtlijnen: de NPR-7910-2 (stofexplosies) en de NPR-7910-1 (gas- en nevel/dampexplosies).

In België wordt de zone-indeling doorgaans opgesteld/gecontroleerd door een onafhankelijke organisatie, om daarna te worden voorgelegd aan de Arbeidsinspectie. Zijn de gevarenzones eenmaal vastgesteld, dan dient hierbinnen te worden gewerkt met arbeidsmiddelen die voldoen aan het beschermingsniveau neergelegd in de Europese richtlijn ATEX 114 (2014/34/EU). In België wordt ook vaak gerefereerd aan het 'Dossier Haekens' en natuurlijk aan de EN-normen voor zonering van gas, damp, nevel en poeders.

Schadebeperking

Is preventie praktisch gezien niet of onvoldoende mogelijk, dan blijft schadebeperking over. Mogelijkheden daartoe zijn:

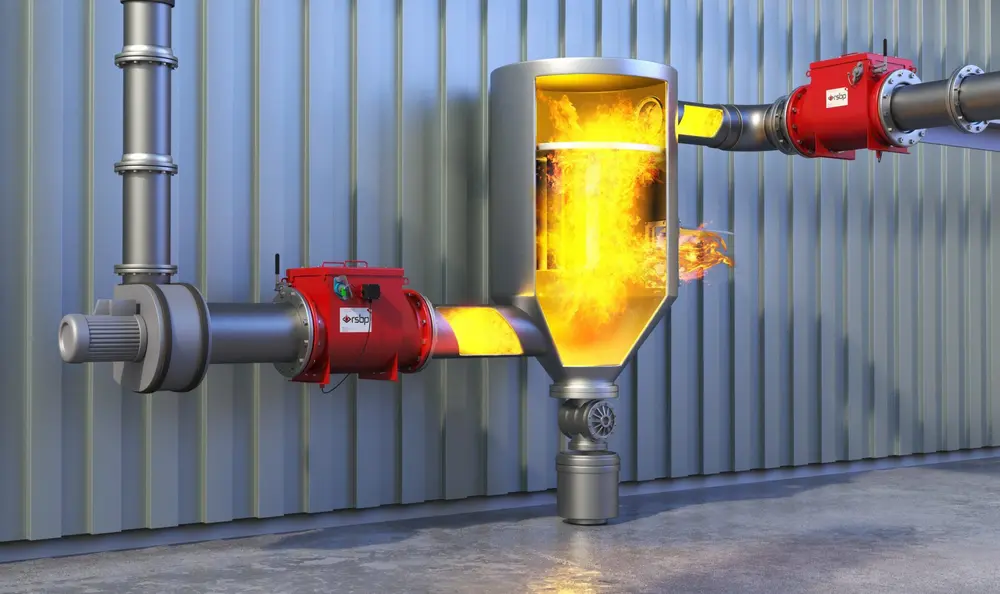

Explosiedrukontlasting

Bij explosiedrukontlasting wordt de overdruk gericht afgelaten door gebruik te maken van ontlastkanalen die de overdruk en vlammen/vonken naar buiten wegleiden. Het bekendste voorbeeld is de breekplaat die breekt bij overschrijding van de ingestelde druk. Een vlammenloze drukontlasting combineert de voordelen van een breekplaat met die van een vlamdovende filter.

Explosie-isolatie of explosie-ontkoppeling

Bij explosie-isolatie of -ontkoppeling wordt er, na de detectie van een explosie in een procesvat, een barrière opgeworpen die het overslaan van de vlam/explosie naar hieraan gekoppelde apparatuur dient te voorkomen. Dit gebeurt door:

- chemische isolatie: een vrijkomend explosiebestrijdend middel gaat verspreiding van het vlammenfront tegen;

- actieve mechanische isolatie: een hogesnelheidsklep vormt een mechanische barrière in de pijplijn;

- passieve mechanische isolatie: een in de leidingen ingebouwde klep sluit als reactie op een explosiedrukgolf.

Explosie-onderdrukking

Bij explosie-onderdrukking meten speciale detectoren de explosiedruk van een beginnende explosie, waarna speciale nozzles/sproeiers het blusmiddel met hoge snelheid injecteren. De snelle reactietijd is nodig om een beginnende explosie effectief te onderdrukken. De explosiedruk binnenin het beveiligde apparaat blijft beperkt tot een waarde kleiner dan de drukweerstand van de apparatuur, wat beschadiging daarvan voorkomt.

Onderhoud

Ook op het vlak van onderhoud valt er explosie-technisch winst te behalen. Adequaat uitgevoerd onderhoud helpt om te voorkomen dat installaties stoflekkages gaan vertonen en/of ontstekingsbronnen gaan vormen die tot explosies (kunnen) leiden.

Onvoldoende (veilig) uitgevoerd onderhoud kan zelf ook aanleiding geven tot het ontstaan van ontstekingsbronnen

Onderhoud kan zelf ook aanleiding geven tot het ontstaan van ontstekingsbronnen bij een onvoldoende veilige en/of adequate uitvoering ervan. Een voorbeeld is het werken aan een elevator. Wanneer deze zich niet laat loskoppelen om elders veilig(er) onderhoud te kunnen plegen, dient het onderhoud on the spot te gebeuren. Dan is een reiniging van de gehele elevator vereist ‒ en dus niet enkel van een aantal meters rondom ‒ om neerdwarrelend stof daar waar heetwerk plaatsvindt te voorkomen. Ook mag het vrijgeven van de installatie pas plaatsvinden na een grondige controle van de uitgevoerde werkzaamheden, om te voorkomen dat deze installatie wordt gestart wanneer bepaalde onderdelen onvoldoende zijn afgekoeld ‒ anders is het middel erger dan de kwaal.