La maintenance passe de la planification à l'optimisation

Systèmes EAM combinés, maintenance prescriptive et jumeaux numériques en plein développement

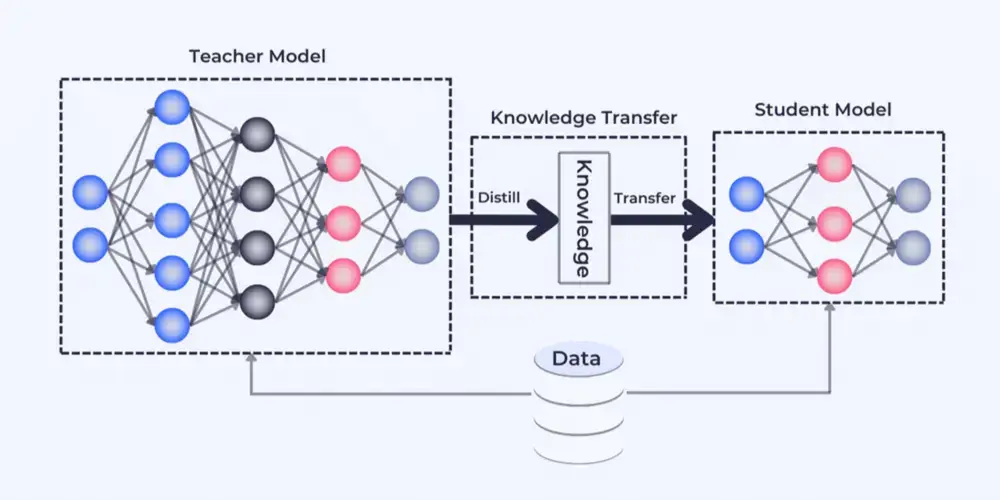

L'essor de la triade systèmes EAM, maintenance prescriptive et jumeaux numériques est remarquable. En formant un cycle fermé axé sur les données, cette combinaison rend la maintenance planifiable, prévisible et stratégique, tandis que les informations en temps réel permettent des ajustements opérationnels et tactiques rapides. Vers un avenir où les machines suggèrent de manière proactive des optimisations de maintenance et où l'efficacité opérationnelle augmente continuellement.

Dans le monde de la maintenance, une véritable transformation est en cours: les technologies numériques rendent la maintenance des machines et des systèmes plus intelligente, plus efficace et plus prévisible. La maintenance passe ainsi de la simple planification à l'optimisation: une valeur maximale des actifs grâce à une prise en compte intelligente des coûts et des bénéfices.

Ressources informatiques

Pour permettre cette transformation, la technologie numérique est largement utilisée dans les environnements techniques, industriels et informatiques dans le but de rendre la maintenance plus efficace, d'améliorer la fiabilité des installations et de réduire les temps d'arrêt. Diverses technologies et outils numériques sont utilisés à cette fin:

- les capteurs (pratiquement des ressources OT) et l'IoT, pour la surveillance en temps réel des actifs;

- l'analyse des données et l'intelligence artificielle (ci-après "IA"), pour la reconnaissance des schémas et la prédiction des défaillances;

- la maintenance prédictive/prescriptive, pour la maintenance basée sur des prédictions de défaillances futures (= maintenance prédictive), y compris des conseils sur la manière d'éviter une telle défaillance (= maintenance prescriptive);

- les jumeaux numériques, pour les modèles virtuels d'installations ou de systèmes;

- les systèmes CMMS/EAM, pour la gestion numérique des plans de maintenance et des actifs.

Des concepts tels que l'IA, la GMAO et l'IdO ont été ou seront bientôt abordés en détail dans la maintenance industrielle. Cet article se concentre sur la combinaison des systèmes EAM, de la maintenance prédictive/prescriptive (voir également le tableau) et des jumeaux numériques.

Stratégie des actifs

Les technologies et outils mentionnés ci-dessus constituent chacun un élément essentiel de la chaîne de maintenance. Ensemble, ils offrent une approche proactive de la gestion des actifs, basée sur les données, qui permet de réduire le coût total de possession (TCO), de diminuer les risques - y compris les risques opérationnels et de sécurité - et d'augmenter la fiabilité. Encore une fois, le tout est plus que la somme de ses parties, ce qui se traduit par un meilleur retour sur investissement (ROI).

Systèmes EAM

Un système EAM (Enterprise Asset Management) est une plateforme stratégique qui prend en charge la gestion de l'ensemble du cycle de vie des actifs physiques. Il peut s'intégrer à d'autres systèmes d'information de l'organisation, mais peut également inclure des fonctionnalités de GMAO, notamment la planification de la maintenance, l'exécution des travaux et la gestion des stocks et de l'approvisionnement. L'accent est toutefois mis sur l'optimisation stratégique des actifs.

L'EAM aide les organisations à mieux gérer leurs actifs en optimisant la maintenance et la planification, ce qui se traduit par une plus grande disponibilité des actifs, une réduction des coûts grâce à la diminution des pannes et à une gestion plus efficace des stocks, et une durée de vie plus longue grâce à une maintenance opportune. La qualité des données et le savoir-faire des personnes qui les utilisent sont déterminants pour leur fonctionnement.

Maintenance prescriptive

Cette stratégie de maintenance utilise les mêmes données, capteurs et modèles que la maintenance prédictive, complétés par l'IA et l'apprentissage automatique. Cette combinaison permet non seulement de prédire le moment où une défaillance se produira, mais aussi de fournir à la maintenance préventive des recommandations concrètes susceptibles d'éviter des problèmes futurs, par exemple "réduire la charge de x%", "programmer la maintenance dans les Y heures" ou "remplacer ce composant particulier".

Au lieu d'intervalles de maintenance fixes (préventif) ou de réparations après défaillance (réactif), la maintenance est effectuée lorsque l'état de l'équipement l'exige ou lorsque la maintenance est la plus rentable. Dans la sphère exécutive, les connaissances spécialisées ne sont plus nécessaires.

Jumeaux numériques

Un jumeau numérique est une représentation virtuelle d'un objet physique, d'un système ou d'un processus qui permet de surveiller, d'analyser et de prédire son comportement en temps réel et en temps virtuel.

Les données opérationnelles en temps réel provenant de capteurs et d'appareils IoT sont utilisées pour surveiller les performances d'un actif, tandis que les données virtuelles permettent des simulations rapides de l'impact potentiel sur l'actif physique.

Dans l'industrie, les jumeaux numériques peuvent être déployés pour la maintenance des machines, des lignes de production et des infrastructures, avec pour principaux avantages des stratégies de maintenance plus prédictives, une réduction des coûts grâce à la simulation et à l'optimisation, une résolution plus rapide des problèmes et une amélioration de la prise de décision.

Qualité des données, intégration et compétences

Bien que la combinaison des composants de maintenance numérique mentionnés dans l'article crée un outil logique et puissant, la pratique parmi les entreprises de maintenance et d'usines montre que la mise en œuvre réussie est encore moins évidente qu'on ne le pense souvent. En effet, pour de nombreux entrepreneurs, le plus grand défi ne réside pas dans la technologie elle-même, mais dans les personnes, les processus et l'intégration. Outre des données fiables, les modèles numériques nécessitent également des employés capables d'interpréter les données et de les traduire en actions de maintenance concrètes. La pénurie de profils techniquement et numériquement qualifiés - tels que les ingénieurs de maintenance, les analystes de données et les modélisateurs BIM - est un facteur inhibant pour la poursuite de la numérisation. Ici aussi, tout dépend de la puissance de la combinaison: investir dans les logiciels et investir dans la formation et la gestion du changement.

Répartition des rôles

La combinaison systèmes EAM / maintenance prescriptive / jumeaux numériques est en plein développement et offre des perspectives surtout là où il y a une valeur ajoutée évidente, par exemple dans les cas où les pannes et les temps d'arrêt non planifiés entraînent des coûts élevés: dans les usines chimiques et les raffineries, dans le matériel de réseau et dans les centres de données et les salles de serveurs.

Rôle du système EAM

L'EAM constitue l'épine dorsale de la gestion des actifs en intégrant la planification stratégique, la gestion du cycle de vie et les processus opérationnels dans un système cohérent. Elle traduit les objectifs organisationnels en stratégies d'actifs, soutient les plans tactiques pluriannuels et facilite la maintenance opérationnelle et le traitement des défaillances.

Les processus opérationnels comprennent

- une gestion optimale de la maintenance, comprenant la maintenance préventive, corrective et prédictive, où l'évaluation de l'état et l'analyse des données jouent un rôle important;

- l'identification, le signalement et la résolution rapides des pannes ou des défauts;

- le suivi en temps réel de la localisation, de l'état et de la performance des actifs.

Le soutien administratif comprend

- l'enregistrement des caractéristiques, de l'emplacement, de la propriété et de l'état des équipements ou des installations;

- la documentation des travaux de maintenance effectués, des dysfonctionnements et des réparations;

- le stockage centralisé des manuels, des certificats, des données de garantie et des spécifications techniques.

Rôle de la maintenance prescriptive

La maintenance prescriptive est le cerveau intelligent de la trinité, car cette variante combine les données des capteurs (IoT), les données historiques de maintenance, les modèles physiques, l'expertise et l'IA / ML comme indiqué.

Données de capteurs

L'utilisation intelligente des données de capteurs permet une maintenance prédictive. La maintenance a lieu en fonction de l'état ou de la prédiction, et non d'intervalles de temps fixes. Il est important d'intégrer uniquement les capteurs, les données et les fréquences de mesure qui contribuent réellement à la prédiction, ceci afin d'éviter la surcharge de données.

Données historiques de maintenance

L'ensemble de l'historique des actifs provient du système EAM, l'historique opérationnel provenant principalement de la GMAO liée. Les données d'entrée comprennent les manuels, les dessins, la modélisation, les rapports de défaillance, les notes d'état et les résultats d'inspection. Sur la base de ces données, les modèles d'intelligence artificielle apprennent à prédire les défaillances futures.

La pénurie de profils techniquement qualifiés entrave la poursuite de la numérisation

Modèles physiques

Ces modèles informatiques prédisent à la fois le comportement normal et le comportement de défaillance des actifs sur la base de principes physiques tels que la mécanique, la thermodynamique, l'usure et la théorie de l'écoulement. Ils permettent notamment de prédire le comportement en matière d'usure et de vibrations, de calculer la production de chaleur ou d'estimer les taux de corrosion.

IA et ML

Cette combinaison rend la maintenance prédictive plus intelligente, plus rapide et plus efficace:

- L'IA rend la maintenance proactive et simplifie l'interprétation des textes et des données, ce qui facilite la maintenance prédictive;

- La ML détecte rapidement les anomalies dans les données des capteurs et prédit avec précision le moment où les composants sont susceptibles de tomber en panne.

Rôle du jumeau numérique

Le jumeau numérique agit comme une couche d'intelligence centrale reliant les données physiques, opérationnelles et virtuelles, les modèles prédictifs et les processus de maintenance. Outre une connaissance approfondie du système, il permet également des prédictions précises - y compris les incertitudes telles que les erreurs de mesure -, la simulation de scénarios de maintenance et des décisions prescriptives. Il en résulte une optimisation continue des cycles de vie des actifs.

Connaissance approfondie du système

En combinant en permanence les données provenant des capteurs, de l'historique de la maintenance et des données opérationnelles, et en les complétant par des informations sur la fiabilité des sources, il est possible de modéliser et de prédire avec précision le comportement de l'installation. Une meilleure compréhension de l'usure, des mécanismes de défaillance et des écarts de performance permet un diagnostic plus rapide, de meilleures prévisions et des décisions de maintenance plus optimales.

De meilleures prévisions

Comme le jumeau numérique utilise des données opérationnelles (historiques et en temps réel), il crée une image actualisée et dynamique de l'état prévu des machines et des installations.

La ML détecte rapidement les écarts dans les données des capteurs et prédit avec précision le moment où les composants sont le plus susceptibles de tomber en panne

Simulation de scénarios de maintenance

L'intégration des données opérationnelles des actifs physiques dans un jumeau numérique permet de simuler des scénarios de maintenance et de défaillance dans un contexte virtuel.

Optimisation continue de la gestion du cycle de vie des actifs

La connaissance en temps réel des actifs, la liaison des jumeaux numériques aux données EAM et la maintenance prescriptive rendent les performances et la maintenance prévisibles. Cela favorise une gestion rentable du cycle de vie des actifs, rend la maintenance planifiable et stratégique et renforce la prise de décision.

Il est évident que les systèmes EAM, la maintenance prescriptive et les jumeaux numériques ont un grand potentiel. La "collaboration" nécessite une intégration poussée des systèmes, des données fiables, une maturité organisationnelle et une stratégie numérique claire. L'intégration totale et transparente n'est pas encore acquise, mais elle se rapproche.

En collaboration avec Agoria, Flanders Make et Spie